一次性注射器是一种常见的医疗器械,它因能够有效避免交叉感染,得到广泛的推广和使用。一次性注射器主要由针筒和针管两个部分组成,其中针管的缺陷对注射器的质量影响很大。产生针管缺陷的原因,主要是由于针管在制作过程中针尖部位可能产生的毛刺、针尖缺失等缺陷。

对于批量生产,依靠人工用目检和或触摸来检测针尖缺陷一方面容易产生视觉疲劳,甚至划伤手指,另一方面人工检测效率低、易漏检,难以保证产品质量,影响一次性注射器的生产效率。为了解决这个问题,我司为客户设计开发了一次性注射器针尖外观检测系统。实际应用表明,该系统检测速度快、精度高,具有很好的应用价值。

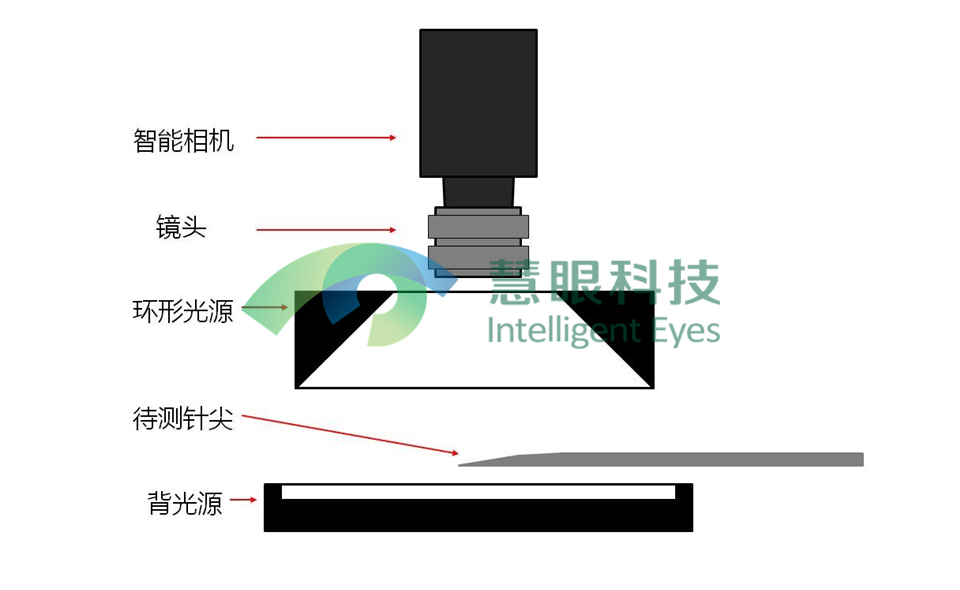

此视觉检测机构主要由智能相机、镜头、光源组成。本系统中,主要的任务是获取清晰的针尖轮廓,以便于跟设定值相比较。在背光照明方式下,光源均匀地从被检测物体的背面照射,可以获取高清晰的针尖轮廓;而在环形光照明方式下,能产生适合高反射物体的无方向、柔和的光。依据被测物体的实际情况且为了防止光源之间的干扰,设计了一套同时结合背光照明和环形光红照明这两种光源的照明子系统。

针尖在磨削加工完成后随即进入到视觉检测区域并定时触发相机拍照,同时智能相机完成图像处理和检测,并输出相应检测信号到对应产线PLC。生产线PLC根据得到的信号,进行处理后,控制产线机构做相应动作(剔除NG品或者通过)。

一次性注射器针尖外观常见缺陷,对比分析其特征可知,可以根据光源投射在针尖部位时的反光的特点来捕捉缺陷,并采用反光面积值的大小来界定缺陷的有无。采集到针尖图像信息后,再进行灰度处理、位置修正、面积测量、二值化处理等。整个对针尖进行图像模块化流程处理的检测结果。

基于机器视觉技术的一次性注射器针尖外观检测系统已成功投入到生产流水线上使用。运行数据显示,该系统检测时间范围(单次“拍照+处理”总时间)在100-120ms,误检率不超过千分之五。

本项目的成功开发,解决了客户人工检测成本高、误检率高的难题,并有效保证了产品的质量,极大的提升了生产效率,有效的降低了客户的管理及生产成本。